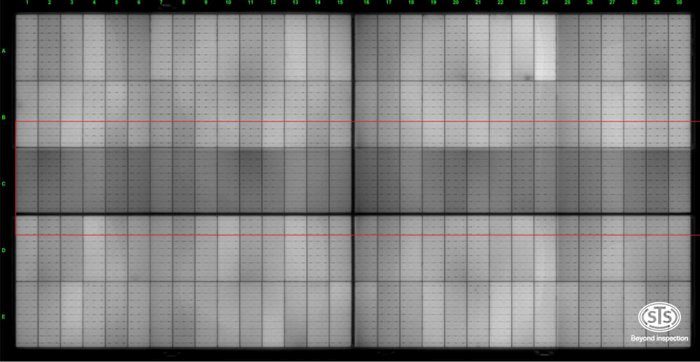

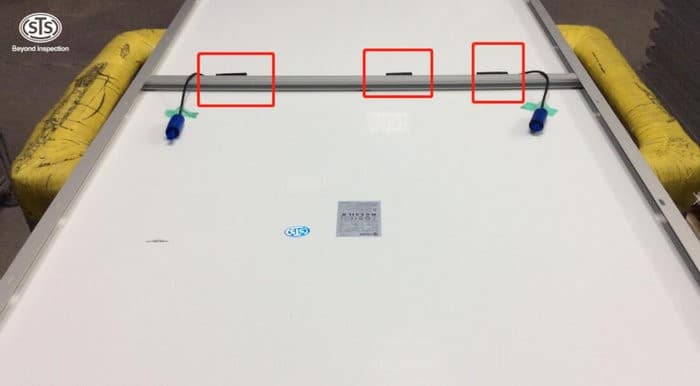

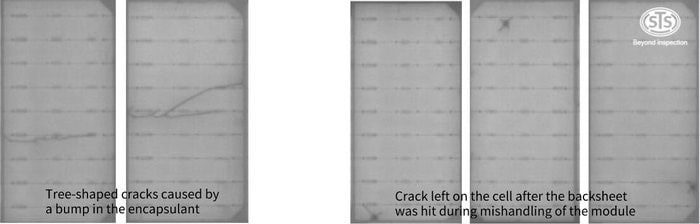

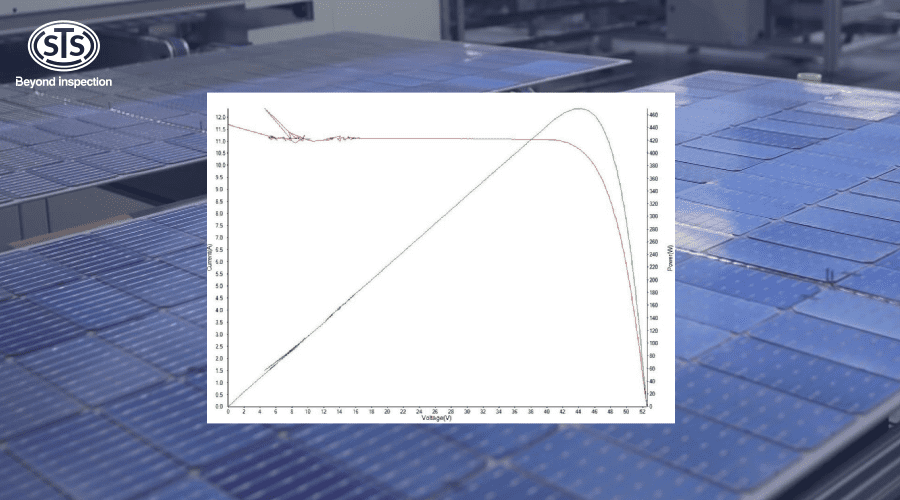

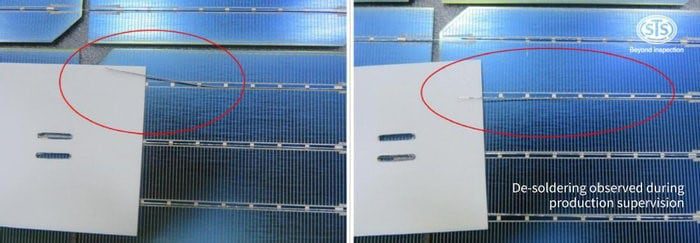

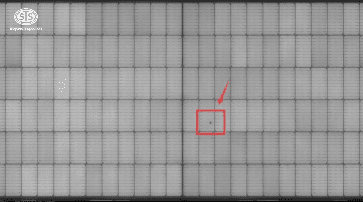

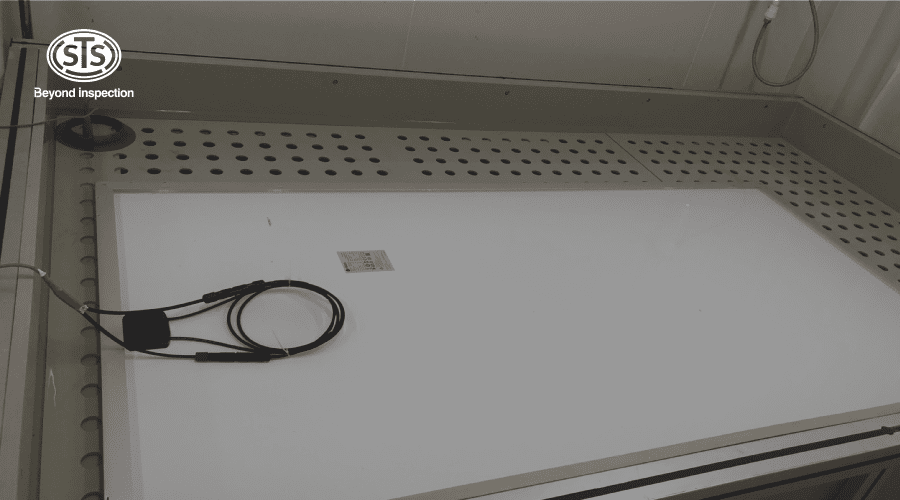

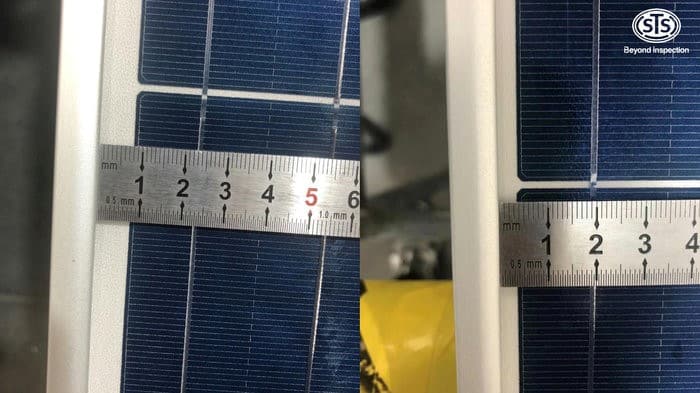

BOM Electroluminescence I-V flash testing STS tabbing أخطاء التشققات أخطاء المعايرة اختبار إجهاد اللحام اختبار الجهد والتيار السريعة اختبار تيار التسرب الرطب البقع الساخنة التألق الضوئي الفراغ في إطارات الألواح اللحام الزائد والناقص انتفاخات في غلاف الألواح تجويف الخلايا سلسة من الخلايا غامقة عدم تساوي المسافة بين الخلايا والإطار فحص الجودة الألواح الكهروضوئية قائمة المواد